Les câbles à enroulement sont essentiels pour fournir de l'énergie électrique ou des signaux de commande aux moteurs et aux systèmes d'alimentation dynamiques. Une sélection appropriée des câbles est essentielle pour garantir un fonctionnement fiable, éviter les temps d'arrêt et maximiser la durée de vie de l'équipement. Choisir le mauvais câble enrouleur peut entraîner une surchauffe, des chutes de tension, une panne prématurée et des risques pour la sécurité.

Ce guide complet explique comment adapter les câbles des enrouleurs aux exigences du moteur et du système d'alimentation. Les sujets incluent la construction des câbles, le dimensionnement des conducteurs, les matériaux d'isolation, le rayon de courbure, les considérations environnementales et les meilleures pratiques d'installation. Les ingénieurs, techniciens et gestionnaires d'installations peuvent utiliser ce guide pour prendre des décisions éclairées concernant les applications industrielles, commerciales et mobiles.

Un câble en bobine est un câble flexible enroulé sur une bobine, conçu pour s'étendre et se rétracter en toute sécurité tout en maintenant une puissance continue ou une transmission de signal. Contrairement aux câbles stationnaires, les câbles enroulables subissent des contraintes mécaniques, notamment de flexion, de torsion et de tension, à chaque fois qu'ils sont déployés ou rétractés.

Les câbles enrouleurs de haute qualité offrent :

Durabilité:Résistance à l'usure mécanique, à l'abrasion et aux facteurs environnementaux

Flexibilité:Convient aux cycles d'enroulement et de déroulement répétitifs

Fiabilité électrique :Maintient la capacité de tension et de courant en mouvement

Sécurité:Empêche les courts-circuits, la surchauffe et les dommages matériels

L'adaptation du câble au moteur ou au système d'alimentation spécifique est essentielle pour des performances et une longévité optimales.

Plusieurs facteurs doivent être pris en compte lors de la sélection d'un enrouleur de câble pour un moteur ou un système électrique :

Assurez-vous que la tension nominale du câble atteint ou dépasse la tension du système pour éviter la rupture de l'isolation et les risques d'incendie potentiels.

Les moteurs haute tension nécessitent des câbles avec une isolation plus épaisse et un blindage robuste.

Calculez le courant maximum consommé par votre moteur ou votre système électrique.

La section du conducteur doit être suffisante pour supporter une charge continue sans surchauffe.

Tenez compte des facteurs de déclassement si les câbles sont regroupés ou fonctionnent dans des environnements à haute température.

Les moteurs à courant alternatif peuvent nécessiter une isolation ou des conceptions de conducteurs différentes de celles des systèmes à courant continu en raison des effets du courant alternatif et du contenu harmonique.

Les exigences de blindage peuvent varier en fonction des besoins d'intégrité du signal pour les systèmes de contrôle.

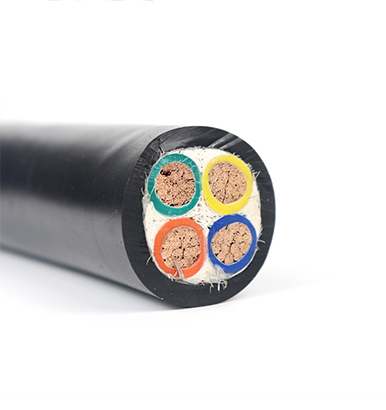

Le cuivre est le conducteur le plus courant en raison de sa conductivité et de sa flexibilité élevées.

L'aluminium est plus léger mais nécessite une section plus grande pour des performances équivalentes.

Les conducteurs à brins fins augmentent les cycles de flexion sans fatigue, ce qui est essentiel pour les applications dynamiques.

Le toronnage multicouche aide à réduire les contraintes de torsion lors de l'enroulement et du déroulement.

Choisissez une isolation qui résiste à la tension, à la température, à l’exposition chimique et aux contraintes mécaniques.

Options courantes : caoutchouc, polyuréthane, élastomères thermoplastiques.

Les vestes extérieures protègent contre l’abrasion, l’humidité, les UV et l’exposition aux produits chimiques.

Les gaines en polyuréthane sont idéales pour les applications industrielles à cycle élevé.

Les gaines en PVC conviennent aux applications intérieures légères.

Assurez-vous que le câble et l'enrouleur maintiennent le rayon de courbure minimum recommandé par le fabricant.

Le dépassement de ce rayon accélère la fatigue des conducteurs et la fissuration de l'isolation.

Les contraintes de torsion peuvent endommager les conducteurs dans les bobines en rotation.

Utilisez des enrouleurs à tension contrôlée ou motorisés pour les câbles lourds ou longs.

Les moteurs à cycle élevé nécessitent des câbles qui conservent leur flexibilité après des milliers de cycles de flexion.

Les gaines tressées ou renforcées peuvent améliorer la longévité dans les applications répétitives.

Les câbles à enrouleur peuvent fonctionner dans des conditions difficiles selon l'application :

Les températures élevées peuvent ramollir l’isolation ; les basses températures peuvent rendre les câbles cassants.

Le polyuréthane et le caoutchouc conservent leur flexibilité sur de larges plages de températures.

Les installations extérieures ou industrielles peuvent nécessiter des câbles résistants à l'eau et à l'huile.

Vérifiez la compatibilité chimique avec les huiles, les solvants et les produits de nettoyage.

Les systèmes extérieurs doivent utiliser des vestes résistantes aux UV.

Les gaines résistantes à l'abrasion évitent les dommages causés par les guides de poulie ou les surfaces du moulinet.

Déterminez la tension, le courant et le type de phase.

Tenez compte du courant de démarrage, du cycle de service et du facteur de puissance.

Évaluez si le moteur fonctionne en continu ou par intermittence.

Utilisez des formules ou des tableaux électriques pour calculer la surface de la section transversale en fonction du courant maximum.

Incluez des facteurs de déclassement pour la température ambiante, le regroupement de câbles et le type d'isolation.

Assurez-vous que la taille du conducteur correspond aux limitations de la bobine et du guide de la bobine.

Faites correspondre l’isolation à la tension nominale et aux contraintes mécaniques.

Choisissez le matériau de la gaine extérieure en fonction des conditions environnementales, de l'abrasion et de l'exposition aux produits chimiques.

Envisagez des options ignifuges ou sans halogène si la réglementation l’exige.

Assurez-vous que le diamètre et la conception de l’enrouleur maintiennent le rayon de courbure minimum du câble.

Pour les systèmes à courant élevé, vérifiez que la résistance mécanique de l’enrouleur peut supporter le poids du câble.

Vérifiez les mécanismes de contrôle de tension pour éviter l’étirement du conducteur ou l’endommagement de l’isolation.

Assurez-vous que la chute de tension se situe dans les limites acceptables pour le fonctionnement du moteur.

Confirmez que la longueur du câble ne compromet pas la fourniture du signal ou de la puissance.

Envisagez de protéger les signaux de commande ou de communication sensibles.

Évitez les virages serrés et les torsions pendant le déploiement.

Câble sécurisé pour éviter les accrocs ou l’abrasion.

Alignez les guides de bobine et les rouleaux pour un fonctionnement fluide.

Testez le système sous charge avant un fonctionnement complet.

La maintenance de routine prolonge la durée de vie des câbles et garantit des performances constantes :

Contrôle visuel :Vérifiez s'il y a des fissures, des effilochages ou des dommages à l'isolation.

Nettoyage:Éliminez la poussière, l'huile ou les résidus chimiques.

Contrôles de tension :Ajustez les enrouleurs à ressort ou motorisés pour une rétraction en douceur.

Tests électriques :Testez périodiquement la continuité et la résistance d’isolement.

Remplacez les composants usés :Évitez les pannes catastrophiques en traitant les premiers signes d’usure.

Solution:Assurez-vous que la taille et l’isolation des conducteurs correspondent aux conditions de charge et de température actuelles.

Solution:Utilisez des conducteurs à brins fins et maintenez un rayon de courbure minimum.

Solution:Sélectionnez correctement des gaines résistantes à l’abrasion et guidez les câbles sur les bobines.

Solution:Optimisez la taille des conducteurs et minimisez la longueur du câble lorsque cela est possible.

Moteurs à grande vitesse :Nécessite des câbles à faible inductance et capacité pour une alimentation efficace.

Systèmes de contrôle :Les paires blindées ou torsadées empêchent les interférences électromagnétiques dans les applications sensibles.

Longs parcours de câbles :Tenez compte de la résistance, de la chute de tension et de la perte de puissance potentielle.

Installations sensibles à l’environnement :Utilisez des vestes sans halogène ou ignifuges pour des raisons de sécurité.

Un système de grue à cycle élevé nécessite 50 mètres de câble flexible fournissant 400 V CA à un moteur. En adaptant la taille du conducteur au courant de pointe, en sélectionnant une isolation en polyuréthane pour la résistance à l'abrasion et en utilisant un enrouleur tendu par ressort pour maintenir le rayon de courbure, l'installation atteint plus de 100 000 cycles de courbure avec une usure minimale. Une inspection régulière garantit un fonctionnement sûr et continu sans temps d’arrêt.

L'adaptation des câbles d'enroulement aux exigences du moteur ou du système d'alimentation est une étape cruciale pour un fonctionnement sûr, efficace et fiable. Les facteurs clés comprennent :

Caractéristiques électriques (tension, courant, phase et cycle de service)

Taille, câblage et matériau du conducteur

Propriétés d'isolation et de gaine pour la protection mécanique et environnementale

Considérations sur la compatibilité des bobines, le rayon de courbure, la tension et la torsion

Bonnes pratiques d'installation et de maintenance

Une conception et une sélection appropriées évitent les temps d'arrêt, réduisent les coûts de maintenance et améliorent la sécurité du système.

Ce site Web utilise des cookies pour vous garantir la meilleure expérience sur notre site Web.

Commentaire

(0)